Metal Processing

金属部品製造事業

自動車部品試作で培った、

半世紀の知見と信頼

Welding

Human Bonds

①「半世紀にわたる製造現場の知恵」:素材への深い知見

高温、高圧、そして激しい振動。

二輪・四輪の排気システムが置かれる過酷な環境を熟知しているからこそ、

私たちは素材の特性を最大限に引き出すことができます。

耐久性、耐食性、そして最適な加工法。

製造現場で培った深い知識が、部品一つひとつに宿っています。

②「熟練のミクロン技術者」:職人技が叶える精密加工

自動車部品に求められるのは、ミクロン単位の精度です。

私たちは、機械設備に加え、それを操る技術者の経験と感覚を何よりも大切にしています。

複雑な曲げ、精密な溶接、寸分の狂いも許されない組み立て。

機械だけでは決して越えられない壁を、熟練の技術が可能にします。

③「お断りしない 試作屋のプライド」:柔軟な生産体制

半世紀にわたる「試作屋」としての矜持が、私たちの柔軟な生産体制を支えています。

お客様のあらゆるニーズにお応えするため、

部品1個の試作から量産まで、

自社内製だけに固執することはありません。

信頼のおける協力工場ネットワークをも駆使し、お客様のあらゆる課題解決に挑みます。

挑戦は私たちの喜びです。

お気軽にご相談ください。

設備紹介

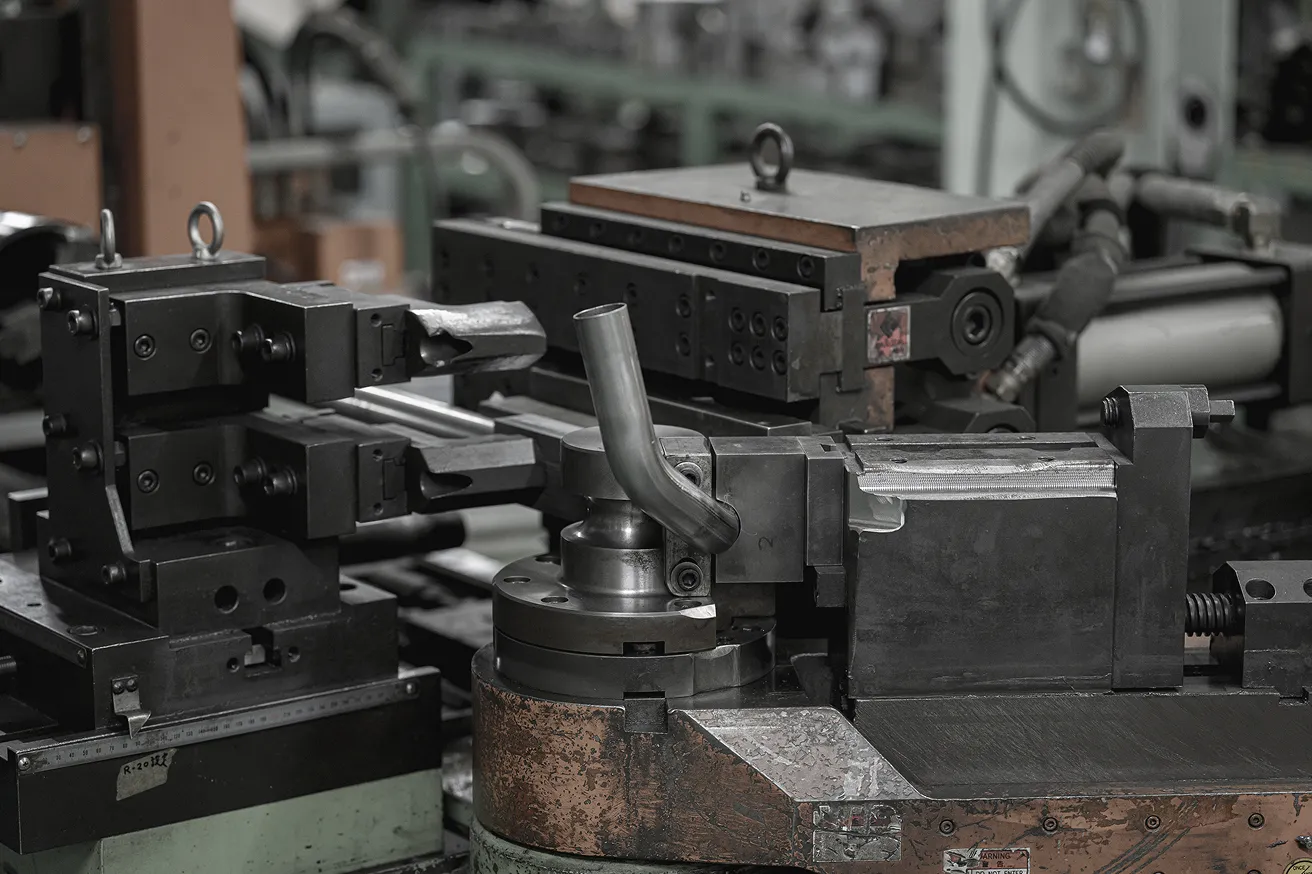

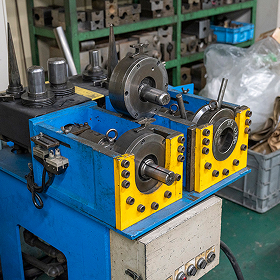

パイプ曲げ加工

各種パイプの複雑な曲げ加工に対応、曲げ金型多数保有

CNCパイプベンダー

レーザー加工

レーザーによるトリム・ピアス加工はもとより、レーザー溶接にも対応

コマツ

3D5軸レーザー加工機

コマツ

3Dレーザー加工機

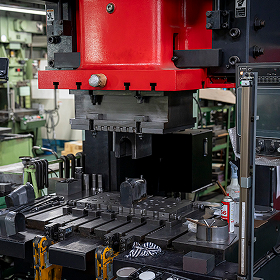

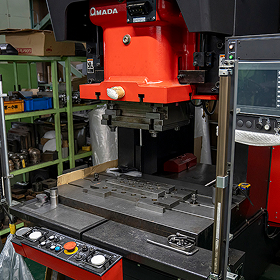

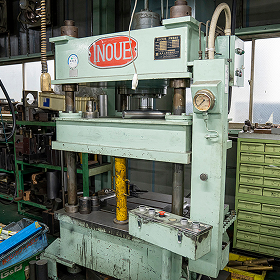

プレス加工

60tサイズの小型プレスから500t油圧プレス、200tサーボプレスなどを揃え、

加工可能素材は軟鋼材からハイテン材、アルミ、チタンまで多様なニーズに答える体制が出来ている

SANKI

油圧プレス500t

SANKI

油圧プレス200t

SANKI

メカプレス60t

アマダ

サーボプレス200t

アマダ

サーボプレス110t

油圧プレス60t

溶接加工

高度な技術を擁する溶接職人によるMIG/TIG溶接からロボット溶接まで、多種多様な組立・溶接サービスを提供

パナソニック

MIG溶接機

パナソニック

TIG溶接機

ダイヘン

ロボット溶接機(MIG溶接)

ダイヘン

ロボット溶接機(TIG溶接)

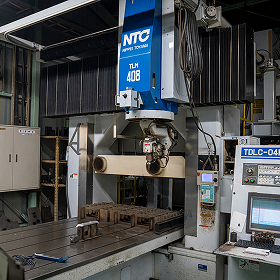

機械加工

あらゆる金属素材の切削加工や金型製作をスピーディかつ高精度で実現

オークマ

5軸マシニングセンタ

オークマ

3軸マシニングセンタ

オークマ

複合加工機

その他板金加工

その他各種金属薄板加工対応設備が豊富に揃っている

AIZAWA

プレスブレーキ

AIZAWA

シャーリング

タレットパンチプレス

エンドフォーム加工機 等

アイセル

ウレタンロール機(円筒/テーパー兼用機)

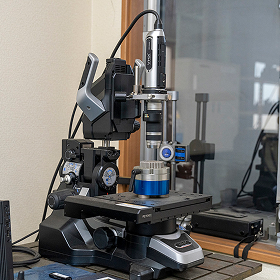

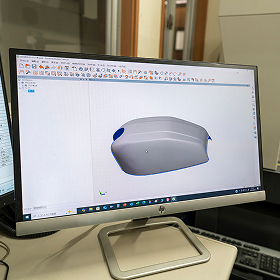

設計・検査

設計、検査機器も充実

キーエンス

デジタルマイクロスコープ

FARO

三次元測定機

CAD/CAMシステム/リバースエンジニアリング

東京精密

三次元測定機

当社の技術

技術者はパイプから伝わる微細な抵抗の変化を手のひらで感じ取り、機械のプログラムを超える微調整を繰り返す。この感覚的プロセスにより、機械だけでは防げないシワや割れを防ぎます。複雑な三次元形状の部品でも、全長にわたり均一な肉厚と優れた構造的完全性を維持し、システムの性能を最大限に引き出します。特にむずかしいとされる角パイプ曲げについてもご相談ください。

自社で設計・製造した試作金型を用い、高精度なプレス加工を行います。しかし、真の完成度は機械だけでは生まれません。最終段階では、熟練技術者がハンマーを握り、金属が発する音を聞き分け、指先の触感でミクロン単位の微調整を実施。この手作業による精密なチューニングが、機械だけでは到達不可能な完璧な形状と品質を実現します。

ステンレスはもとより、アルミ、チタン、マグネシウムなどの難材の溶接は、熱との戦いです。技術者は、材質ごとの特性を熟知し、溶接ビードの色を読み取ることで接合部の健全性を判断します。高度な熱管理技術を駆使し、熱による歪みを極限まで抑制。寸法安定性に優れ、高強度で美しい製品を創り出します。

金属を溶かさずに摩擦熱で練り混ぜて接合する革新技術です。熱による歪みが極めて少なく、従来の溶接では困難だったアルミ合金や異種金属同士でも高い強度を実現します。その品質は技術者の知見に左右されます。材質や形状に応じてツールの回転数や圧力など、最適な接合条件を導き出す専門知識こそが、製品に求められる絶対的な信頼性を生み出します。当社では大学教授から直接指導を受け技術を習得しています。

「切削音」や「切りくずの形状」から加工状態を読み取り、リアルタイムでプログラムを最適化します。機械のスペックを超えミクロン単位の公差を一貫して達成。マシニングセンタ(3軸・5軸)、複合加工機等を駆使して様ざまな形状の切削加工に対応し、ミクロン単位の精度を実現させています。

パイプ端部を均一に変形させるこの加工は、材料の流動をいかに制御するかが鍵です。技術者は、経験から得た感覚で金属の「癖」を読み、圧力を微調整することで座屈や割れを防止。公差±0.1mmという厳しい要求に応え、相手部品との完璧な結合を実現します。

一枚の板から、真円を描く芸術。職人は、ローラーにかかる圧力を絶えず監視し、材料の反発を読みながらミクロン単位の調整を続けます。これにより、単に平均的に丸いだけでなく、どの断面を取っても極めて高い真円度を持つ、完璧な円筒・円錐形状を創出。後工程でのスムーズな組付けや、回転部品としての最適な性能を約束します。

レーザーは強力なツールですが、その真価はエネルギーの精密な制御にかかっています。技術者は、材料や板厚、加工内容に応じて、最適な出力を探求。エネルギーを正確に操ることで、熱によるダメージを最小限に抑制。バリのないシャープな切断面や、複雑で微細なデザインを極めて高い精度で実現します。

品質保証は、単なる最終検査ではありません。最も経験豊富なトップ技術者をこの最終工程に配置しています。技術者は単なる測定オペレーターではなく、製品の機能を保証するための品質保証のプロフェッショナルです。この絶対的な品質へのこだわりが、お客様からの信頼の礎となっています。

ギャラリー